မှိုများကိုပုလင်းများနှင့်ပတ်သက်သောအခါလူတို့အားပထမဆုံးထင်သောအရာမှာကန ဦး မှို, ထိုးနှက်သော ဦး ခေါင်းသည်မှိုမိသားစု၏အဖွဲ့ဝင်တစ် ဦး ဖြစ်သော်လည်း၎င်းသည်အရွယ်အစားသေးငယ်ပြီးကုန်ကျစရိတ်နည်းသောကြောင့်၎င်းသည်မှိုမိသားစုအငယ်တန်းဖြစ်နေပြီးလူများ၏အာရုံကိုဆွဲဆောင်နိုင်ခြင်းမရှိသေးပေ။ မှုတ်သောခေါင်းသည်သေးငယ်သော်လည်း၎င်း၏လုပ်ဆောင်မှုကိုလျှော့တွက်။ မရပါ။ ၎င်းတွင်ကျော်ကြားသော function တစ်ခုရှိသည်။ အခုဒီအကြောင်းကိုပြောကြရအောင်။

အနည်းငယ်မှုတ်တံသင်မည်မျှအသက်မည်မျှရှိသနည်း။

နာမည်နိမ့်သည်နှင့်အမျှခေါင်းကိုမှုတ်ခြင်း၏လုပ်ဆောင်ချက်သည်ကန ဦး ကွက်လပ်၏လုပ်ဆောင်မှုမှာ၎င်းကိုလောင်ကျွမ်းစေရန်နှင့်ဖွဲ့စည်းရန်အတွက်ကန ဦး ကွက်လပ်သို့ဖိအားပေးရန်ဖြစ်သည်။

ဘယ်လိုလေအမျိုးအစားလဲဆိုတာကြည့်ရအောင်။

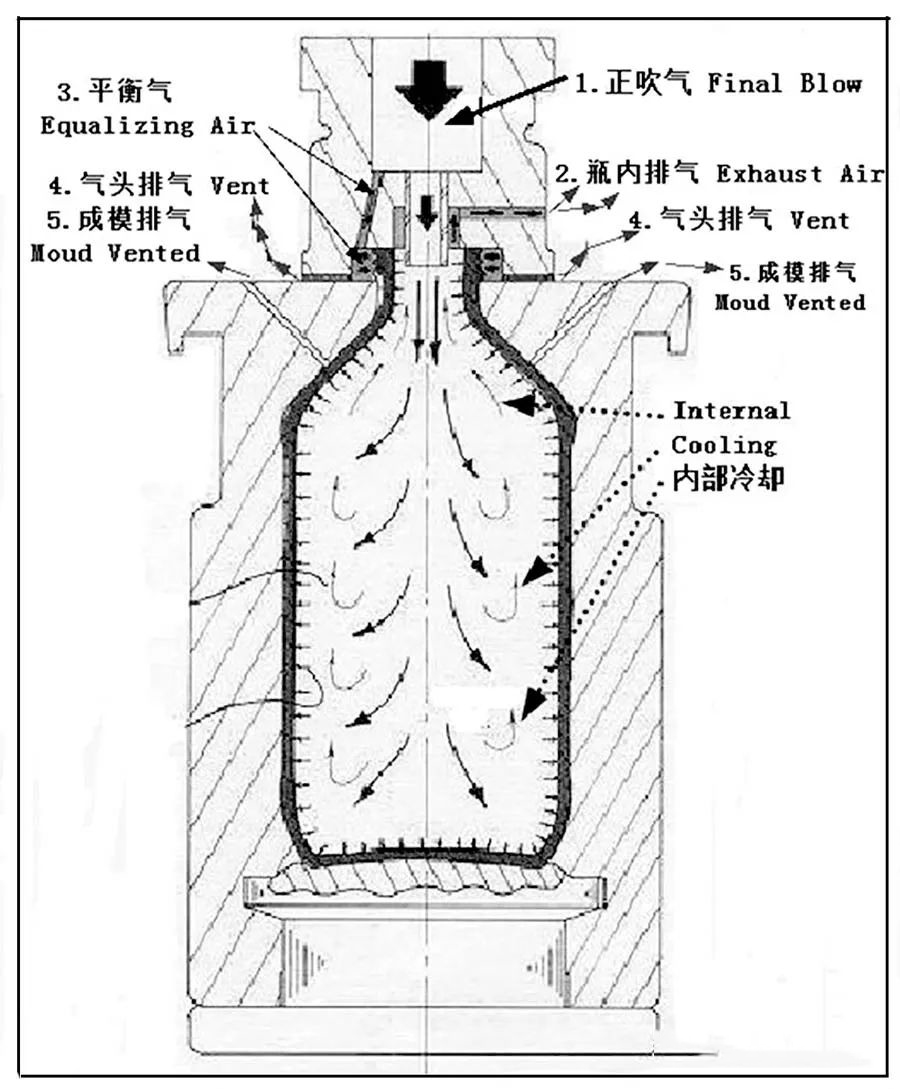

1 ။ နောက်ဆုံးထိုးနှက်ခြင်း - မှို၏နံရံလေးထောင့်ကွက်နှင့်အောက်ခြေနှင့်နီးစပ်စေရန်ကန ဦး မှိုအခြေစိုက်စခန်းကိုမှုတ်ထုတ်ပြီးနောက်ဆုံးတွင် Phermo ပုလင်းပုံသဏ္ဌာန်ကိုပြုလုပ်ပါ။

2 ။ မှိုမှထွက်လာသောအိပ်ဇောမှထွက်သောရေပူ၏အတွင်းပိုင်းမှထွက်သောရေပူသည်ပုလင်းပါးစပ်အတွင်းရှိအပူရှိန်နှင့်အပူဓာတ်ငွေ့အတွင်းရှိအပူရှိန်ကိုဖြတ်သန်းရန်နှင့်အပူရှိန်သောဓာတ်ငွေ့များဖြင့်ပြုလုပ်နိုင်သည်။

3 ။ ၎င်းသည်အပြုသဘောမှုတ်နေသောအပိုင်းမှပုလင်း၏ပါးစပ်နှင့်တိုက်ရိုက်ချိတ်ဆက်ထားသည်။ ဤလေသည်ပုလင်း၏ပါးစပ်ကိုပုံပျက်သောမှကာကွယ်ရန်ဖြစ်သည်။ ၎င်းကိုစက်မှုလုပ်ငန်းအတွက်တန်းတူလေထုဟုခေါ်သည်။

4 ။ ခေါင်းကိုထိုးနှက်သည့်ခေါင်း၏မျက်နှာသည်ယေဘုယျအားဖြင့် Bengle ပါးစပ်တွင်ဓာတ်ငွေ့ (ပိတ်ဆို့ခြင်း) ကိုစွန့်ပစ်ရန်အသုံးပြုသောသေးငယ်သည့် groove သို့မဟုတ်တွင်းငယ်သေးသေးလေးတစ်ခုရှိသည်။

5 ။ အပြုသဘောမှုတ်နိုင်သောအင်အားဖြင့်မောင်းနှင်သည့်အရာသည်မှိုနှင့်နီးသည်။ ယခုအချိန်တွင်ကွက်လပ်နှင့်မှိုအကြားရှိအာကာသအတွင်းရှိဓာတ်ငွေ့သည်မှိုများအကြားရှိဓာတ်ငွေ့သည်မှို၏ကိုယ်ပိုင်အိပ်ဇောတွင်းသို့မဟုတ်လေဟာနယ်ထုတ်ပယ်သူများကိုဖြတ်သန်းသွားသည်။ အပြင်ဘက် (ပုံသဏ္ဌာန်) သည်ဓာတ်ငွေ့ကိုဤနေရာ၌လေကြောင်းလိုင်းတစ်ခု ဖန်တီး. ပုံစံမြန်နှုန်းကိုနှေးကွေးစေသည်။

အောက်ဖော်ပြပါသည်အရေးကြီးသောစားသုံးမှုနှင့်အိပ်ဇောများပေါ်တွင်မှတ်စုအနည်းငယ်ဖြစ်သည်။

2 ။ အပြုသဘောမှုတ်ခြင်း၏အကောင်းမြင်မှု -

လူများသည်စက်၏မြန်နှုန်းနှင့်ထိရောက်မှုကိုတိုးမြှင့်ပေးရန်မကြာခဏတောင်းဆိုလေ့ရှိပြီးရိုးရှင်းသောအဖြေမှာ - အပြုသဘောမှုတ်ခြင်း၏ဖိအားကိုတိုးမြှင့်ခြင်းနှင့်ဖြေရှင်းနိုင်သည်။

ဒါပေမယ့်ဒီကိစ်စကိုမဟုတ်ပါဘူး။ အကယ်. ကျွန်ုပ်တို့သည်အစမှလေထုကိုအလွန်အမင်းဖိအားပေးနေပါကဤအချိန်တွင်ကန ဦး မှိုအလွတ်သည်မှိုနံရံနှင့်အဆက်အသွယ်မရှိသောကြောင့်မှို၏အောက်ခြေသည်ကွက်လပ်ကိုမကိုင်ပါ။ ကွက်လပ်သည်ကြီးမားသောသက်ရောက်မှုစွမ်းအားကိုထုတ်လုပ်သည်။ ၎င်းသည်ကွက်လပ်ကိုပျက်စီးစေလိမ့်မည်။ ထို့ကြောင့်အပြုသဘောထိုးနှက်သည့်အစကိုစတင်သောအခါ၎င်းကိုပထမ ဦး ဆုံးလေဖိအားနိမ့်ကျခြင်းနှင့်အတူလွင့်ချသင့်သည်။ အဆိုပါ thermos အတွက်ပျံ့နှံ့အအေးအအေးဖွဲ့စည်း, ဓာတ်ငွေ့။ အကောင်းဆုံးဖြစ်စဉ်ကိုအောက်ပါအတိုင်းဖြစ်သည် -

1 အပြုသဘောမှုတ်ခြင်း၏အစအ ဦး ၌အပြုသဘောမှုတ်ခြင်းကကွက်လပ်ကိုပိတ်ဆို့ပြီးမှို၏နံရံကိုကပ်ထားသည်။ လေဖိအား (ဥပမာ 1.2kg / cm / cm²) ကိုဤအဆင့်တွင်အသုံးပြုသင့်သည်။ ၎င်းသည်အပြုသဘောမှုတ်နေသောအချိန်ကာလခွဲဝေမှု၏ 30% ခန့်ရှိသည်။

2 ။ အဆုံးစွန်သောအဆင့်တွင် thermos ၏အတွင်းအအေးကာလကိုထုတ်ယူသည်။ အပြုသဘောမှုတ်နေသောလေထုသည်လေထုဖိအား (2.6kg / cm²ကဲ့သို့သော) လေဖိအားကိုသုံးနိုင်သည်။ အအေးခံစက်၏အပြင်ဘက်သို့လေထုထဲသို့လေထုထဲသို့လေထုထဲသို့မြင့်မားသောဖိအားကိုမှုတ်နေစဉ်။

ဤအဆင့်နှစ်ဆင့် optimization လုပ်ထုံးလုပ်နည်းသည်အလွတ်ကိုပိတ်ဆို့ခြင်းဖြင့် thermobottle ကိုဖွဲ့စည်းခြင်းကိုသေချာစေသည်။

အပူပုလင်းများ၏ဇောကိုအားဖြည့်ရန် Theoretical အခြေခံသုံးခု

လူအချို့ကအအေးလေထုတိုးမြှင့်နိုင်သမျှကာလပတ်လုံးမြန်နှုန်းကိုတိုးမြှင့်ဖို့တောင်းဆိုလိမ့်မယ်?

တကယ်တော့မဟုတ်ပါဘူး။ ကန ဦး မှိုကွက်လပ်ကိုမှိုထဲသို့ထည့်ပြီးသောအခါ၎င်း၏အတွင်းပိုင်းမျက်နှာပြင်အပူချိန်သည် 1160 ဒီဂရီစင်တီဂရိတ်နှင့်ပတ်သက်ပြီးမြင့်မားနေဆဲဖြစ်ကြောင်းကိုကျွန်ုပ်တို့သိသည်။ ထို့ကြောင့်စက်၏အမြန်နှုန်းကိုတိုးမြှင့်နိုင်ရန်အတွက်အအေးလေထုကိုတိုးမြှင့်ခြင်းအပြင်အပူကိုအပူပေးရန်နှင့်စက်၏အမြန်နှုန်းကိုတိုးမြှင့်စေရန်သော့များထဲမှအပူတစ်ခုဖြစ်သောအပူကိုထုတ်လွှတ်ရန်လိုအပ်သည်။

စုံစမ်းစစ်ဆေးမှုနှင့်မူရင်း Emhart ကုမ္ပဏီ၏သုတေသနအရမှိုထားသည့်နေရာတွင်အပူလွန်ကဲမှုသည်အောက်ပါအတိုင်းဖြစ်သည် - 22% (မှိုလွင့်ပြား) သည် (အောက်ခြေပန်းကန်) တွင် (နောက်ဆုံးထိုးနှက်ချက်ကာလအတွင်း), 7% (အတွင်းအအေး) [2] ။

အပြုသဘောမှုတ်နေသောလေထု၏အတွင်းအအေးနှင့်အပူရှိန်မှုသည် 7% သာရှိသည်။ အတွင်းအအေးသံသရာကိုအသုံးပြုခြင်းသည်တစ်ခုတည်းသောနည်းလမ်းဖြစ်သည်။ အခြားအအေးနည်းသည်အစားထိုးရန်ခက်ခဲသည်။ ဤအအေးခံခြင်းလုပ်ငန်းစဉ်သည်မြန်နှုန်းမြင့်နှင့်အောက်ခြေပုလင်းပုလင်းများအတွက်အထူးအသုံးဝင်သည်။

မူရင်း Emhart ကုမ္ပဏီ၏သုတေသနအရ Thermos မှထုတ်လွှတ်သည့်အပူကို 130% တိုးလာနိုင်သည်ဆိုလျှင်, စက်အမြန်နှုန်းအရစက်အမြန်နှုန်းအရစက်အမြန်နှုန်းသည် 10% ထက်ပိုသည်။ Emhart Glass Glass Certain Center (Egrc) တွင်စမ်းသပ်ခြင်းနှင့် Simulats သည်အတွင်းရှိဖန်ခွက်ကွန်တိန်နာအပူထုတ်ယူမှုကို 130% အထိတိုးမြှင့်နိုင်ကြောင်းသက်သေပြခဲ့သည်။ ဖန်ခွက်ကွန်တိန်နာအမျိုးအစားပေါ် မူတည်. ထည့်သွင်းစဉ်းစားထားသည့်အမြန်နှုန်းကိုပြသသည်။ Thermos တွင်အေးသည်မည်မျှအရေးကြီးသည်ကိုမြင်တွေ့နိုင်သည်။

thermos မှအပူပိုမိုများပြားသောအပူပေးနိုင်ပါသလား။

ကုန်ခန်းနေသောဓာတ်ငွေ့အရွယ်အစားကိုထိန်းညှိရန်အတွက်စက်ပရီပတ်ကိုထုတ်လုပ်ရန်အတွက်ကုန်အပေါက်ပေါက်ပေါက်ပန်းကန်ပြားကိုဒီဇိုင်းပြုလုပ်ထားသည်။ ၎င်းသည်အချင်းအပေါက်၏ 5-7 အပေါက် 5-7 အပေါက်နှင့်အတူမြို့ပတ်ရထားပန်းကန်တစ်ခုဖြစ်သည်။ ထုတ်ကုန်၏အရွယ်အစား, ပုံသဏ် and ာန်နှင့်ပုလင်းပုလင်းများအရအသုံးပြုသူသည်အပေါက်၏အပေါက်အရွယ်အစားကိုကျိုးကြောင်းဆီလျော်စွာညှိနိုင်သည်။

အထက်ဖော်ပြပါဖော်ပြချက်အရအအေးမိချိန် (အတွင်းပိုင်းအအေးခံခြင်း) ကိုအပြုသဘောဖြင့်ထိုးနှက်စဉ်အတွင်းဖိအားပေးသည့်လေထု၏ဖိအားကိုတိုးမြှင့်ခြင်းနှင့်အိပ်ဇောအအေး၏အမြန်နှုန်းနှင့်အကျိုးသက်ရောက်မှုကိုတိုးတက်စေနိုင်သည်။

3 အီလက်ထရောနစ်အချိန်ကိုက်ပေါ်ရှိအပြုသဘောမှုတ်နေသောအချိန်ကိုတိုးချဲ့ရန်ကြိုးစားပါ,

4 မှုတ်ခြင်းလုပ်ငန်းစဉ်အတွင်းလေထုသည်၎င်း၏စွမ်းရည်ကိုတိုးတက်စေရန်သို့မဟုတ်ဤလယ်ကွင်းတွင်ကျွမ်းကျင်သောလေထုထဲတွင် "အအေးလေ" ကို အသုံးပြု. "လေထဲမှလေတိုက်" ကိုအသုံးပြုသည်။

သတိထားပါ:

နှိပ်ခြင်းနှင့်ထိုးနှက်ခြင်းနည်းလမ်းတွင် Punch သည်ဖန်ခွက်အရည်ထဲသို့တိုက်ရိုက်လက်သီးဖြင့်ထိုးနှက်ထားသည့်အတွက်လာကြတယ်သည်အေးခဲစေသောအကျိုးသက်ရောက်မှုရှိပြီးအအေးမိခြင်းအကျိုးသက်ရောက်မှုရှိသည်။ 900 ဒီဂရီစင်တီဂရိတ်အောက်ပိုင်းတွင်ရှိသည်။ ဤကိစ္စတွင်၎င်းသည်အအေးမိခြင်းနှင့်အပူကိုလျော့ကျစေသောပြ a နာမဟုတ်ပါ, သို့သော် thermos ရှိအပူချိန်ကိုထိန်းသိမ်းရန်အတွက်အထူးဂရုပြုမှုသည်မတူညီသောပုလင်းထုတ်လုပ်မှုလုပ်ငန်းစဉ်များအတွက်ကွဲပြားခြားနားသောကုသနည်းများကိုပေးဆပ်သင့်သည်။

4 ။ ထိန်းချုပ်မှုပုလင်း၏အမြင့်အမြင့်

ဤခေါင်းစဉ်ကိုကြည့်ခြင်းအားဖြင့်အချို့လူများကဖန်ပုလင်း၏အမြင့်သည်သေဆုံးသည့်ခေါင်းကိုမတူကြောင်းဟုမေးကြလိမ့်မည်။ တကယ်တော့ဒါဟာမဟုတ်ပါဘူး။ ပုလင်းထုတ်လုပ်သူကကြုံတွေ့နေရသည်။ ၏အမြင့်။ ဤအချိန်တွင်ဖန်ပုလင်း၏အမြင့်အတွက်ပုံသေနည်းကိုပြောင်းလဲသင့်သည်။ ဖန်ခွက်ပုလင်း၏စုစုပေါင်းအမြင့်ကိုအနိမ့်ဆုံးခေါင်းကိုရင်သပ်ရှုမောဖွယ်ကောင်း၏မျက်နှာကိုအနိမ့်ဆုံးသည်းခံစိတ်အားဖြင့်အာမခံထားသည်။ အမြင့်စံထက်ကျော်လွန်လိမ့်မည်။

ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင်အာရုံစူးစိုက်ရန်အချက်နှစ်ချက်ရှိသည်။

1 ။ အဆိုပါမှုတ် ဦး ခေါင်းကိုပူပြင်းတဲ့ပုလင်းကဝတ်ဆင်ထားသည်။ မှိုပြန်လည်ပြုပြင်သည့်အခါမှို၏အတွင်းပိုင်းမျက်နှာပေါ်တွင်ပုလင်းပါးစပ်ပုံစံအမှတ်အသားတစ်ခုရှိသည်ကိုမကြာခဏတွေ့ရလေ့ရှိသည်။ အကယ်. အမှတ်အသားသည်နက်ရှိုင်းစွာနက်ရှိုင်းစွာပါက၎င်းသည်ပုလင်း၏အမြင့်ဆုံး (ပုလင်းသည်ကြာရှည်လိမ့်မည်) ပုံ 3 ကိုကြည့်ပါ။ ပြုပြင်သည့်အခါသည်းခံရန်သတိထားပါ။ အခြားကုမ္ပဏီတစ်ခုသည်၎င်းအတွင်း၌လက်စွပ် (stopper Ring) ကိုပြုလုပ်ထားသောသတ္တုသို့မဟုတ်သတ္တုမဟုတ်သောပစ္စည်းများအသုံးပြုသောဖန်ခွက်ပုလင်း၏အမြင့်ကိုသေချာစေရန်ပုံမှန်အစားထိုးထားသည်။

မှုတ်ဟစ်ခေါင်းသည်မှိုကို နှိပ်. ကြိမ်နှုန်းမြင့်တက်လာပြီးမှိုကို နှိပ်. ခေါင်းပေါ်သို့ရောက်သောအခါ ဦး ခေါင်းကိုအဆုံးတွင်ကြာရှည်စွာ 0 တ်ဆင်ထားသည်။ 0 န်ဆောင်မှုသက်တမ်း, ဖန်ခွက်ပုလင်း၏စုစုပေါင်းအမြင့်ကိုသေချာပါစေ။

5 ။ ဦး ခေါင်းအရေးယူမှုနှင့်ဆက်စပ်သောအချိန်ကိုက်ခြင်းမှုတ်ခြင်းအကြားဆက်နွယ်မှု

အီလက်ထရောနစ်အချိန်ကိုက်ခြင်းခေတ်သစ်ပုလင်းထုတ်လုပ်သည့်စက်များတွင်ကျယ်ကျယ်ပြန့်ပြန့်အသုံးပြုခဲ့ပြီးလေကြောင်းခေါင်းနှင့်အပြုသဘောထိုးနှက်မှုများသည်အချို့သောလုပ်ရပ်များနှင့်ဆက်စပ်မှုရှိသည်။

1 နောက်ဆုံးထိုးနှက်

အပြုသဘောမှုတ်ခြင်းအချိန်ကိုဖန်ပုလင်း၏အရွယ်အစားနှင့်ပုံသဏ် as ာန်အရဆုံးဖြတ်သင့်သည်။ အပြုသဘောမှုတ်ခြင်း၏အဖွင့်သည် 5-10 ဒီဂရီမှုတ်ခြင်းထက် 5-10 ဒီဂရီဖြစ်သည်။

အဆိုပါမှုတ်ခေါင်းအနည်းငယ်သာပုလင်းတည်ငြိမ်သောအကျိုးသက်ရောက်မှုရှိပါတယ်

အချို့သောပုလင်းများထုတ်လုပ်သည့်စက်များတွင်မှိုဖွင့်ခြင်းနှင့်ပိတ်ခြင်းတို့၏နိမ့်ကျသောအကျိုးသက်ရောက်မှုသည်မကောင်းပါ။ မှိုဖွင့်သောအခါလေကြောင်းခေါင်းအောက်ရှိလေကိုလေထဲမှ ဖြတ်. လေကြောင်းခေါင်းပေါ်ရှိလေကိုမဖွင့်နိုင်သေးပါ။ ယခုအချိန်တွင်လေကြောင်းခေါင်းသည်မှိုများ၌ရှိနေဆဲဖြစ်ပြီးမှိုဖွင့်သောအခါ၎င်းသည်လေကိုလေခေါင်းဖြင့်အနည်းငယ်ဆွဲယူသည်။ မှိုဖွင့်လှစ်ခြင်းနှင့်ကြားခံကူညီခြင်း၏အခန်းကဏ် play မှပါဝင်နိုင်သည့်အင်အားစု။ အချိန်ကိုက်သည် - လေကြောင်းခေါင်းသည် 10 °တစ်ခေါက်တွင်မှိုဖွင့်လှစ်ခြင်းထက် 10 °ဖြစ်သည်။

ဦး ခေါင်းအမြင့်မှုတ်၏ခုနစ် setting ကိုခုနစ် setting ကို

ကျနော်တို့ဓာတ်ငွေ့ ဦး ခေါင်းအဆင့်ကိုသတ်မှတ်တဲ့အခါအထွေထွေစစ်ဆင်ရေးက

1 မှိုပိတ်လိုက်ပြီးတဲ့နောက်လေထဲမှာခေါင်းကိုခတ်လိုက်တဲ့အချိန်မှာလေခေါင်းကိုနစ်မြုပ်ဖို့မဖြစ်နိုင်ဘူး။ ဆင်းရဲသောမထိုက်မတန်သည်လေကြောင်းခေါင်းနှင့်မှိုအကြားကွာဟမှုကိုဖြစ်ပေါ်စေသည်။

2 မှိုဖွင့်သောအခါ, မှုတ်လှမ်းနားရွက်ကိုရိုက်နှိပ်သောအခါခေါင်းကိုမှုတ်ခြင်း ဦး ခေါင်းကိုနက်ရှိုင်းစွာကျဆင်းစေပြီးခေါင်းကိုက်စေခြင်းနှင့်မှိုများကိုဖိအားပေးစေလိမ့်မည်။ ရလဒ်အနေဖြင့်ယန္တရားသည်မှိုပျက်စီးမှုကို 0 တ်ဆင်ခြင်းသို့မဟုတ်ဖြစ်ပေါ်စေသည်။ Gob Botle ပြုလုပ်ခြင်းစက်တွင်ပုံမှန်လေအေးပေးစက် (blowheads) ထက်တိုတောင်းသောအထူး set-up blowheads (set-up blowheads) ကိုသုံးရန်အကြံပြုသည်။ ထုတ်ကုန်၏အရွယ်အစား, ပုံသဏ် and ာန်နှင့်ဖွဲ့စည်းခြင်းကဲ့သို့သောပြည့်စုံသောအချက်များအရလေကြောင်းသား ဦး ခေါင်းအမြင့်၏ setting ကိုထည့်သွင်းစဉ်းစားသင့်သည်။

သတ်မှတ်ထားသောဓာတ်ငွေ့ခေါင်းကိုအသုံးပြုခြင်း၏ကောင်းကျိုးများ -

1 အမြန်တည်ဆောက်မှုအချိန်ကိုကယ်တင်သည်။

2 တသမတ်တည်းနှင့်စံဖြစ်သောစက်မှုနည်းစနစ်၏ setting ကို,

3 ယူနီဖောင်းဝတ်ထားချိန်ညှိချက်များသည်ချို့ယွင်းချက်များကိုလျှော့ချနိုင်သည်,

4 ၎င်းသည်ပုလင်းထုတ်လုပ်မှုယန္တရားနှင့်မှိုကိုပျက်စီးစေနိုင်သည်။

Setting အတွက်ဓာတ်ငွေ့ခေါင်းကိုအသုံးပြုသောအခါသိသာထင်ရှားသောဆေးသုတ်ခြင်းသို့မဟုတ်ထွင်းထုခြင်းကဲ့သို့သောသိသာထင်ရှားသောလက္ခဏာများ,

8 ။ မှုတ်နေသော ဦး ခေါင်းမတိုင်မီစံကိုက်ညှိစက်ပေါ်တွင်တင်ထားသည်

မှုတ်ခြင်း ဦး ခေါင်းတို့တွင်အပြုသဘောဖြင့်ထိုးနှက်ခြင်း (နောက်ဆုံးထိုးနှက်ခြင်း), အအေးမိခြင်း (လေယာဉ်ပျံ) ကိုအအေးမိခြင်း, ဖွဲ့စည်းပုံသည်အလွန်ရှုပ်ထွေးပြီးအရေးကြီးသည်, ၎င်းကိုအဝတ်အချည်းစည်းမျက်စိဖြင့်စောင့်ကြည့်ရန်ခက်ခဲသည်။ ထို့ကြောင့်၎င်းမှုတ်တံသို့မဟုတ်ပြုပြင်ပြီးနောက်ရုပ်သံလိုင်းတစ်ခုစီ၏စားသုံးမှုနှင့်အိပ်ဇောပိုက်များကိုချောမွေ့ခြင်းရှိ, မရှိစစ်ဆေးရန်အထူးကိရိယာများဖြင့်စစ်ဆေးရန်အတွက်အထူးကိရိယာများဖြင့်စစ်ဆေးရန်အတွက်အထူးပစ္စည်းကိရိယာများဖြင့်စမ်းသပ်ရန်အကောင်းဆုံးဖြစ်သည်။ အထွေထွေနိုင်ငံခြားကုမ္ပဏီများသည်အထူးကိရိယာများရှိသည်။ ဒေသအလိုက်အခြေအနေများအရသင့်လျော်သောဓာတ်ငွေ့ခေါင်းချိန်ညှိနှိုင်းစက်ကိုလည်းပြုလုပ်နိုင်သည်။ ၎င်းသည်အဓိကအားဖြင့်လက်တွေ့ကျသည်။ လုပ်ဖော်ကိုင်ဖက်များကဤအရာကိုစိတ်ဝင်စားပါကမူပိုင်ခွင့် (4)] မူပိုင်ခွင့်ကိုရည်ညွှန်းနိုင်သည်။

သဘာဝဓာတ်ငွေ့ခေါင်း၏ 9 အလားအလာရှိချို့ယွင်းချက်

အပြုသဘောထိုးနှက်ခြင်းနှင့်ထိုးနှက်မှုခေါင်းညှာတာမှုကြောင့်ချို့ယွင်းချက်ကြောင့်ချို့ယွင်းချက်များ

1 မှုတ် finish ကိုမှုတ်

ပေါ်လွင်ခြင်း - ပုလင်း၏ပါးစပ်သည်အုတ်မြစ်များ (Bulges) မှလွဲ. အချည်းနှီးသောအရာ - မှုတ်နေသောခေါင်း၏လက်ကျန်ငွေကိုပိတ်ဆို့ထားခြင်းသို့မဟုတ်အလုပ်မလုပ်ပါ။

2 sealing မျက်နှာပြင် crizzled

အသွင်အပြင် - ပုလင်းပါးစပ်၏ထိပ်ဆုံးအစွန်းတွင်ရေတိမ်ပိုင်းအက်ကြောင်းများ,

3 ဒူးလည်ပင်း

စွမ်းဆောင်ရည် - ပုလင်း၏လည်ပင်းသည်မဖြောင့်ပါ။ အကြောင်းရင်းမှာလေမှုတ်နေသော ဦး ခေါင်းသည်အပူကိုကုန်သွားအောင်ချောမွေ့စေပြီးအပူသည်လုံးဝမဆေးကြောပါ။

4 မှုတ်ပိုက်အမှတ်အသား

ရောဂါလက္ခဏာများ - ပုလင်းပုလင်း၏အတွင်းပိုင်းနံရံတွင်ခြစ်ရာများရှိသည်။ အကြောင်းပြချက် - မှုတ်ခြင်းမပြုမီပိုက်ထိုးပိုက်သည်ပုလင်း၏အတွင်းပိုင်းနံရံတွင်ဖွဲ့စည်းထားသောပိုက်အမှတ်အသားကိုထိမိစေသည်။

5 ခန္ဓာကိုယ်ကိုမလွင့်ဘူး

ရောဂါလက္ခဏာများ - ပုလင်းခန္ဓာကိုယ်မလုံလောက်ခြင်း။ အကြောင်းရင်းများ - လေဖိအားသို့မဟုတ်အပြုသဘောမှုတ်ခြင်းသို့မဟုတ်အိပ်ဇောပြားများရှိအိပ်ဇောတွင်းများနှင့်မလျော်ကန်သောညှိနှိုင်းမှုကိုပိတ်ဆို့ရန်အတွက်လေကြောင်းဖိအားသို့မဟုတ်အချိန်တိုလွန်းခြင်း။

6 ပခုံးမုတ်ဆိတ်မွေးမဟုတ်

စွမ်းဆောင်ရည် - ဖန်ပုလင်းကိုအပြည့်အဝမဖွဲ့စည်းပါ။ ပုလင်းပခုံးယိုယွင်းမှုကိုဖြစ်ပေါ်စေသည်။ အကြောင်းပြချက်များ - ပူသောပုလင်းထဲတွင်အအေးမလုံလောက်ခြင်း, အိပ်ဇောပြား၏အိပ်ဇောပြား၏အိပ်ဇောပြား၏ပျော့ပျောင်းသောအပေါက်၏ပိတ်ဆို့ခြင်း။

7 အရည်အချင်းမပြည့်မှီသောဒေါင်လိုက် (ပုလင်းကောက်) (LEANER)

စွမ်းဆောင်ရည် - ပုလင်းပါးစပ်၏အလယ်တန်းလိုင်းနှင့်ပုလင်း၏အောက်ခြေ၏ဒေါင်လိုက်မျဉ်းကြောင်း, အကြောင်းရင်း - ပူသောပုလင်းအတွင်းရှိအအေးသည်မလုံလောက်သေးပါ။ ရေပူကိုတစ်ဖက်မှစောင်းနေပြီးဗဟိုနှင့်ပုံပျက်သောပုလင်းကိုဖြစ်ပေါ်စေသည်။

အထက်ပါအချက်များသည်ကျွန်ုပ်၏ကိုယ်ပိုင်ထင်မြင်ချက်ကိုသာပေးပါ။

Post Time: Sep-28-2022